工業一般是將Cl2和在合成爐中燃燒生成氯化體,經水吸收而成。合成爐溫度很高, Cl2 和鋼鐵爐壁接觸而反應,導致生成的氯化體中混有三氯化鐵蒸汽;這種氣體在管道輸送中也會引進雜質鐵,鐵的存在使發黃。試劑的鐵含量有嚴格的國家標準,故除鐵在生產中具有重要意義。生產試劑一般是以工業為原料在玻璃釜中蒸出氯化體,或由合成爐生產的氯化體直接凈化除雜。

采用A-21S離子交換樹脂除鐵,具有除鐵效率高、操作費用低、設備小、操作簡便等優點,工業裝置運行良好。該工藝可用于低含鐵純和試劑的工業生產,鐵含量可達分析純試劑標準。

一、A-21S樹脂離子交換技術除鐵原理

在濃中,金屬離子主要以配合陰離子的形式存在,A-21S離子交換樹脂可以有效地除去濃中的鐵離子,還可以不同程度地除去其它金屬離子。

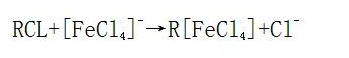

1、含有雜質的濃通過特種離子交換樹脂時,交換過程以鐵為例反應如下:

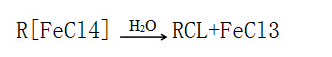

2、A-21S離子交換樹脂對鐵離子的吸附達飽和后,可用去離子水(蒸餾水)進行再生處理,由于濃度的降低,進行以下再生過程:

3、離子交換樹脂經再生處理后,恢復原狀,可反復進行交換、再生過程。

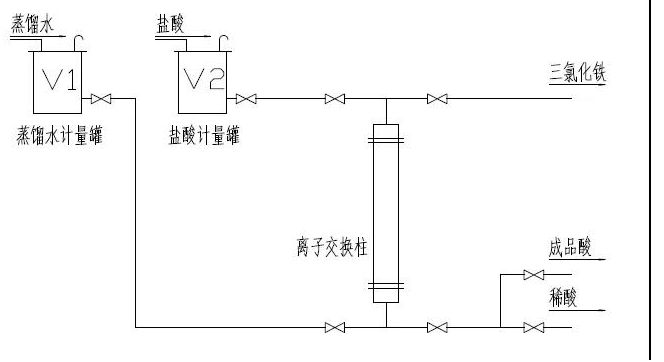

二、小試裝置與工藝流程

小試裝置可采用固定床式離子交換生產工藝,工藝流程見圖:

工藝裝置:

設備材質可選聚氯乙烯、聚乙烯等耐腐蝕材料,管道、閥門可用聚氯乙烯或玻璃材料。1、試驗樣品:A-21S樹脂;2、離子交換柱測試注意事項:考慮確定具體樹脂體積,并且選用合適的交換柱;

運行前應先進行適當的反洗;

按照試驗要求考慮樹脂的狀態環境等;

樹脂床的高度應該是1000mm 到1200mm;

高位槽應該在交換柱上至少2000mm 以達到預期的流速;

樹脂柱出水直接進入有體積標志的容器中;

工作流速仔細考慮,注意出水的研究;

采樣樣品定期分析繪制圖線,填寫適當的記錄表;

進水應該不渾濁并且沒有明顯的顆粒物。

三、離子交換樹脂的使用

離子交換法除鐵設備小、工藝過程簡單,可以使的雜質含量(含鐵)由ppm數量級躍升到ppb數量級。樹脂處理:本工藝選用進口樹脂品牌Tulsimer? A-21S 特種離子交換樹脂。樹脂出廠時一般為氯型,使用前須去離子水浸泡和沖洗,并除去機械雜質及懸浮物。裝柱:將處理過的樹脂和水一齊充入交換柱中(柱下閥門應關閉),填充至規定高度止,填充時應注意避免氣泡夾帶進去。裝柱過程中調整廢液排出閥,使液面高于樹脂層5cm為宜。交換除鐵:將待處理的泵入樹脂柱中,打開進酸閥及出酸閥門,并關閉其它閥門,調整出酸閥開啟量,控制流速在每小時5-10BV(BV為樹脂床體積倍數)。開始出酸時,酸的濃度較低,而后逐漸升高,用比重計不斷測量酸的濃度,達規定要求時,即為成品酸開始包裝。未達濃度要求的稀酸應單獨存放,以返回作氯化氫吸收液。交換過程中,應定時取樣分析中鐵的含量,鐵含量超出標準時,應停止交換而進行樹脂再生操作。再生:用去離子水采用逆流方式對樹脂進行沖洗,流速控制在每小時4BV。排出液為含大量三氯化鐵的廢液,需另行處理。沖洗時,需不斷檢驗流出液中鐵的含量,至無鐵時沖洗結束。此時樹脂再生操作完畢,可重新進行交換過程。

四、注意事項(1)處理酸濃度≥31%,低不低于28%;(2)該過程是低溫物理吸附,溫度在20~30之間;(3)運行時間與原料含鐵有關。通過計算與實踐確定適宜的運行周期,以確保處理含鐵合格;(4)樹脂投入使用后要注意設備運行的連續性,如果長時間停機要做清洗再生。

關于我們:科海思(北京)科技有限公司成立于2010年,致力于環保技術革新,圍繞企業在廢水處理、資源回收、凈水處理、危廢處理、工藝缺陷等環境治理過程中成本高、難度大、穩定性差的現狀,為企業提供更高效、可持續、高回報的解決方案。作為行業前沿技術推行者,2011年與美國Thermax集團、德國Watch集團合作成為其中國區總代理,將“特種離子交換樹脂”首次引進國內,基于國情進行工藝創新,添補行業空缺,完成技術升級。在推廣實踐中,倡導 “環保治理價值化”新理念,運用國際先進技術在治理的同時進行廢物資源再生,將企業環保建設從單純投入轉為開源。

如有任何技術問題請與杜笙樹脂王東溝通!

簡繁切換

簡繁切換